全球第一条能造“氧化镓高频滤波芯片”的生产线,刚在上杭县工业园区封顶,9月就要试产了。

这种指甲盖大的芯片,是5G基站和手机的“信号守门员”,直接决定网速快不快、通话清不清。

过去这类高端芯片全被国外垄断,现在中国用新材料氧化镓一举突破封锁,它能让滤波器在6G频段照样稳如泰山,性能碾压传统材料。

这条线一年能吐40亿颗芯片,价值10亿元! 背后操盘的晶旭半导体,手握百项专利,连生产设备都是自研的。

当第一片“中国芯”从这里下线,5G核心器件国产化最难啃的骨头,终于被啃动了。

福建龙岩上杭县的工业园区里,一栋新厂房刚刚完成最后一块钢梁的吊装。

这里是晶旭半导体科技有限公司的新基地,全球首条专门生产超宽禁带半导体高频滤波芯片的生产线,已经完成主体建设。

项目负责人章加奇站在车间门口,指着内部正在安装的银色设备说:“九月份,这里就会送出第一批试产芯片。 ”

这些芯片的核心是一种叫氧化镓的新材料。 它在自然界像白色粉末,但做成薄膜后,能在高频电信号下保持极度稳定。

普通滤波器用氮化铝或钽酸锂,信号频率超过3GHz就会严重衰减,而氧化镓芯片能轻松应对6GHz甚至更高的毫米波,这正是5G升级和未来6G通信的关键频段。

氧化镓属于“超宽禁带半导体”家族,比现在流行的氮化镓、碳化硅更耐高压和高温。

简单来说,它像给信号通道铺了条超平滑高速公路:5G基站天线同时处理成百上千路信号时,氧化镓滤波器能精准拦截干扰波,避免“串台”。 智能手机天线模块装上它,地下车库刷视频也不会转圈加载。

晶旭半导体的突破在于打通了全链条。 他们自己设计了氧化镓晶体薄膜的生长设备,掌握了从材料制备到芯片微雕的整套工艺。

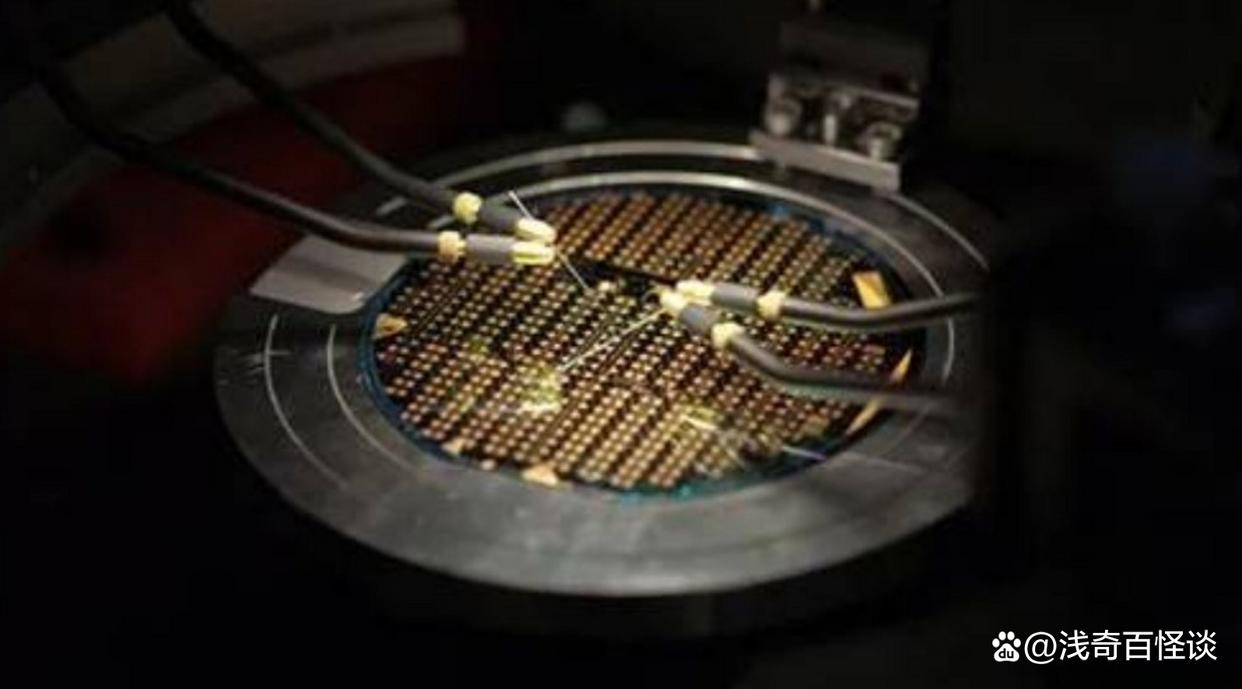

车间里的金属有机化学气相沉积机,能像摊煎饼一样在晶圆上铺出纳米级氧化镓薄膜;隔壁的电子束光刻机,则在薄膜上刻出比头发丝细千倍的电路。

这家公司的技术积累始于2005年。 当时团队研发的声波滤波器,成为国产手机的第一批“信号卫士”。

2023年,他们凭借“5G声波滤波器制备技术”拿到科技部全国颠覆性创新大奖,是当年福建唯一获奖企业。 目前公司专利墙上的100多张证书,覆盖了单晶生长、薄膜沉积、芯片设计全流程。

生产线的设计产能很直观:一年产出400KK芯片。 KK是半导体行业的计数单位,1KK等于100万颗,400KK就是40亿颗。

这些芯片会分成两路:一路供给华为、中兴等企业的5G基站,替换进口滤波器;另一路流向小米、OPPO等手机工厂,装进下一代旗舰机的天线模块。 按当前市场价估算,这批芯片能创造10亿元年产值。

车间的试产倒计时牌显示“76天”。 工人们正在调试一台镀膜机,它的真空腔体内将发生关键反应:通入镓源气体和氧气,在850℃高温下,气体分子分解沉积成氧化镓晶体薄膜。 这种薄膜的厚度必须控制在0.2微米以内,相当于人类指甲三天生长的厚度。

晶圆经过镀膜后,会被送到黄光区。 这里用激光在氧化镓薄膜上绘制电路图形,再用等离子体蚀刻出纳米级的沟槽。

最后形成的芯片阵列,每片不到1平方毫米,上面却排布着数十个微型谐振器。 它们像微型音叉,只对特定频率的电信号产生共振,从而过滤掉杂波。

在测试实验室里,工程师把样品芯片装进探针台。 示波器显示,当输入频率为5.2GHz的5G信号时,芯片的信噪比达到85dB,比传统产品提升20%。

这意味着基站天线能同时接收更多手机信号,小区里看直播的居民不会再遇到“人多就卡”的情况。

晶旭的生产线布局了12台核心设备,其中7台是自主研发。 比如外延生长机的气流控制系统,能精确控制反应气体比例,使氧化镓薄膜的缺陷率降到每平方厘米100个以下。 而进口同类设备的缺陷率通常在300个以上。

厂房二楼的研发区,陈列着三代滤波器样品。 第一代钽酸锂芯片像银色纽扣,第二代氮化铝芯片缩小到米粒大,最新的氧化镓芯片则如同沙粒。

但更小的体积藏着更强性能:氧化镓的功率密度是氮化铝的6倍,这意味着同尺寸芯片能处理更大信号流量。

芯片封装线上,机械臂正练习抓取动作。 试产后,氧化镓芯片会被封装在3mm×3mm的金属壳里,两侧焊上引脚。 这种标准封装尺寸能让手机厂商直接替换旧滤波器,无需重新设计电路板。

物料仓库的货架已摆满蓝色晶圆盒。 每盒装有25片6英寸硅衬底晶圆,它们是氧化镓薄膜的“地基”。 晶旭的工艺能在硅衬底上长出不翘曲的氧化镓层,这比用蓝宝石衬底成本降低40%。

厂区变电站新增了两台变压器。 氧化镓芯片生产需要稳定的大电流,特别是薄膜生长阶段,单台设备峰值功率超过200千瓦。 供电方案设计时甚至参考了附近高铁牵引站的防波动技术。

5G基站滤波器采购商王经理来过三次工厂。 他算过一笔账:目前进口高频滤波器单价约1.2美元,晶旭量产后有望压到0.8美元。 按单基站用32颗计算,一座基站就能省下128美元成本。

生产线末端的打标机正在调试激光参数。 它会在芯片表面刻出“JX GaO”标识,字母高度仅0.1毫米。 这个标识出现时,意味着中国5G产业链完成了最后一块拼图,射频前端核心器件全部国产化。

联系我们

联系我们

在线留言

在线留言

摩尔芯海

摩尔芯海